KUMPULAN TUGAS AKHIR

TUGAS AKHIR

PERENCANAAN PROSES PEMBUATAN CENDRAMATA MESJID RAYA BAITURRAHMAN MENGGUNAKAN TEKNOLOGI CAD/CAM

diajukan untuk memenuhi sebagian dari syarat-syarat

yang diperlukan untuk memperoleh

Ijazah Sarjana Teknik

Disusun Oleh:

RAHMAT

0404102010056

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS SYIAH KUALA

BANDA ACEH

2011

PERENCANAAN PROSES PEMBUATAN CENDRAMATA MESJID RAYA BAITURRAHMAN MENGGUNAKAN TEKNOLOGI CAD/CAM

Oleh :

RAHMAT

0404102010056

Teknik Produksi Pemesinan

Jurusan Teknik Mesin

Universitas Syiah Kuala

Abstrak

Bagi industri kecil dan menengah mesin CNC merupakan pendukung dalam proses manufaktur yang dapat menghasilkan produk yang berkualitas, dan dalam waktu yang singkat. Dalam menjalankan mesin CNC dibutuhkan operator yang handal dan menguasai mesin. Penelitian ini berhubungan dengan perencanaan proses pembuatan cendramata Mesjid Raya Baiturrahman menggunakan teknologi cad/cam. metodelogi proses perencanaan menggabungkan tahapan desain melalui sofware SolidWorks 2008 yang menampilkan gambar 3D dan Proses simulasi manufaktur dengan menggunakan sofware MasterCam X yang menghasilkan kode G. Penggunaan mesin CNC untuk proses perencanaan permesinan dengan pembentukan lintasan pahat dan waktu pemesinan membutuhkan serangkaian program NC, untuk mengurangi waktu pembuatan program dan menghindari kesalahan dalam penggunaan memori mesin yang minimum maka digunakan sofware Mastercam X dengan proses pengerjaan simulasi mesin milling. Pembuatan Lintasan pahat diformulasikan berdasarkan cutting method berupa titik referansi diameter pahat, dimensi benda kerja, jenis material, kecepatan potong dan kecepatan pemakanan pergigi untuk pahat HSS yang dianjurkan pada proses pengerjaan mesin milling. Sehingga dapat diketahui waktu putaran mesin dan waktu pemesinan dalam permenit sebelum dilaksanakan pemesinannya. Pembuatan program lintasan pahat dalam bentuk kode G kemudian di konversikan kedalam bahasa pemograman NC.

Kata Kunci : Cendramata, Cad/Cam, Lintasan pahat, Waktu pemesinan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kemajuan ilmu pengetahuan dan teknologi berkembang sangat pesat, termasuk di bidang industri dan multimedia. Dengan kecanggihan teknologi tersebut dewasa ini dikembangkan komputer yang diaplikasikan ke dalam mesin-mesin perkakas yang dikenal dengan mesin CNC (Computer Numerically Controlled). Selain itu juga banyak ditemukan software-software yang bermanfaat untuk dunia industri, misalnya AutoCAD, MasterCAM, CATIA, Solid Work, dan masih banyak lagi yang lainnya.

Perkembangan proses produksi saat ini yang demikian pesat menuntut pemakaian teknologi untuk mengoptimalkan laju produksi. Pemakaian teknologi bertujuan agar semua proses produksi berjalan secara otomatis untuk mencapai efisiensi dan produktifitas yang tinggi.

Mesin CNC dapat diartikan sebagai suatu teknik operasi otomatis yang diterjemahkan melalui instruksi kode-kode tertentu yang dapat dimengerti dan dijalankan oleh mesin. Kelebihan dari mesin CNC ini adalah dapat menyediakan basis untuk proses dan sistem manufaktur otomatis untuk masa yang akan datang. Itulah salah satu alasan yang menyebabkan semakin banyaknya industri manufaktur yang menggunakan mesin CNC. Dengan penggunaan mesin CNC yang optimal yang diiringi dengan perencanaan proses yang tepat, akan menghasilkan berbagai bentuk produk seperti yang direncanakan.

Dalam suatu proses pemesinan dengan menggunakan mesin CNC, program NC merupakan hal yang paling utama. Untuk pembuatan benda kerja yang rumit dibutuhkan serangkaian program NC yang panjang. Semakin rumit benda kerja yang dibuat, maka semakin panjang program NC yang dibutuhkan. Hal ini terjadi karena banyaknya pengulangan-pengulangan program NC yang dilakukan.

Dalam hal perencanaan proses pembuatan Cendramata Mesjid Raya Baiturahman terlebih dulu penulis merancangnya disebuah software CAD/CAM yaitu SolidWorks 2008 untuk membuat gambar dan MasterCam X untuk pengerjaan simulasi manufaktur. Dengan adanya software ini, maka penulis dapat merancang benda kerja dan disimulasi pemotongannya sebelum dilakukan proses permesinan kemesin CNC dalam bentuk kode G dengan perantara Interface RS 232 C.

1.2 Tujuan Penelitian

Tujuan penelitian ini adalah untuk membuat perencanaan proses pembuatan Cendramata Mesjid Raya Baiturrahman dengan teknologi CAD/CAM.

1.3 Batasan Masalah

Dalam penelitian perencanaan proses pembuatan Cendramata Mesjid Raya Baiturrahman ini mempunyai batasan-batasan masalah meliputi:

a. Pembuatan Gambar menggunakan SolidWorks 2008

b. Simulasi proses pemesinan menggunakan perangkat lunak MasterCam X yang menghasilkan kode G.

c. Pahat yang digunakan pada pemrograman adalah jenis pahat HSS Flat End Mill dan Ball End Mill.

d. Analisa Perhitungan kecepatan dan Waktu pemakanan pemotongan pada Simulasi proses perencanaan Pemesinan.

BAB II

TINJAUAN KEPUSTAKAAN

2.1 CAD/CAM

Seorang operator mesin CNC yang akan memasukkan program pada mesin, sebelumnya harus sudah memahami gambar kerja dari komponen yang akan dibuat pada mesin tersebut. Gambar kerja biasanya dibuat dengan cara manual atau dengan computer menggunakan program CAD (Computer Aided Design). Seiring dengan kemajuan teknologi di bidang computer, maka telah dikembangkan suatu software yang berisi aplikasi gambar teknik dengan CAD yang sudah dapat diminta untuk menampilkan program untuk dikerjakan dengan mesin CNC. Aplikasi program tersebut dikenal dengan sebutan CAM (Computer Aided Manufacturing). Software CAM pada umumnya dibuat oleh pabrik yang membuat mesin CNC dengan tujuan untuk mengoptimalkan kinerja mesin CNC yang diproduksinya.

Dengan menggunakan software CAM, seorang operator cukup membuat gambar kerja dari benda yang akan dibuat dengan mesin CNC pada PC. Hasil gambar kerja dapat dieksekusi secara simulasi untuk melihat pelaksanaan pengerjaan benda kerja di mesin CNC melalui layar monitor. Apabila terdapat kekurangan atau kekeliruan, maka dapat diperbaiki tanpa harus kehilangan bahan. Jika hasil eksekusi simulasi sudah sesuai dengan yang diharapkan, maka program dilanjutkan dengan eksekusi program mesin. Program mesin yang sudah jadi dapat langsung dikirim ke mesin CNC melalui jaringan atau kabel atau ditransfer melalui media rekam ( Kuspriyanto & Hari Seputro5).

2.1.1 SolidWorks

SolidWorks merupakan sebuah sofware CAD untuk aplikasi yang digunakan untuk desain model (gambar kerja). Sofware SolidWorks mampu mendesain gambar dalam bentuk 2 Dimensi maupun 3 Dimensi. Program ini sangat membantu dalam hal desain manufaktur dalam semua bidang teknik, terutama bidang teknik mesin.

Mendesain sebuah Gambar dengan SolidWorks dapat dilakukan dengan 2D dan 3D yang datanya berbentuk tipe file part (*.prt;*.sldprt). SolidWorks juga dapat disimpan dalam bentuk file-file yang mampu dibaca oleh sofware desain lain, misalnya AutoCad disimpan dalam bentuk file (*.dxf), MasterCam disimpan dalam bentuk file IGES (*.iges) atau dalam bentuk file ProE Part (*.prt).

Gambar 2.1 Tampilan Software Solid Works 2008

2.1.2 MasterCam

Mastercam merupakan sebuah software CAD/CAM untuk aplikasi proses gambar, milling, dan turning. Dalam pemakaiannya, ketiga proses tersebut tampil terpisah pada masing-masing layar dengan bentuk/fungsi main menu yang khas. Secara umum bentuk perintah yang dapat digunakan pada setiap melakukan proses design, manufaktur hingga perolehan NC terdiri icon toolbar dan main menu.

Mendesain sebuah Gambar dapat dilakukan dengan 2D dan 3D yang datanya berbentuk tipe file MCX (*.MCX). Mastercam dapat juga membaca data design dari software lain seperti : AutoCAD (*.dxf), Solid Works, ACIS Solid, Parasolid, dan Solid Edge. Kemudahan melakukan perancangan proses manufaktur hingga memperoleh kode-G terhadap suatu design adalah tanpa keharusan untuk pindah dari layar 3D. Pengaturan toolpath yang efisien karena penyimpangan, memodifikasi parameter permesinan dan Verify (simulasi) berada pada satu tempat sehingga dengan cepat dapat mengeditnya.

Kemampuan parameter toolpath untuk Surface finish parallel, surface finish contour, dengan pengerjaan permesinan 2D dan 3D adalah mulai dari bentuk sederhana sampai yang kompleks (www.Mastercam.com). Adapun keistimewaan dari parameter-parameter tersebut seperti penjelasan berikut:

- Metode pemotongan menggunakan toolpaths Surface finish parallel dengan kecepatan tinggi meliputi zig-zag, one way, diakhiri finishing.

- Finishing dengan menggunakan Surface finish Contour dan memilih tool yang kecil untuk membersihkan material dari pemotongan sebelumnya.

Mastercam dapat diatur pemotongan awal pada berbagai permukaan berbentuk solid secara roughing (kasar) dan diakhiri dengan finishing (penghalusan). Untuk mempermudahkan dalam penilaian kebenaran gerak simulasi pemotongan dapat dilakukan verify sedangkan untuk memperoleh NC-generating dapat dipilih bentuk format keluarannya melalui option : Operation manager post (post prosessor) sesuai mesin yang dipergunakan.

Gambar 2.2 Tampilan Software Mastercam X

2.2 Mesin CNC

Awal lahirnya mesin CNC (Computer Numerically Controlled) bermula dari tahun 1952 yang dikembangkan oleh John Parson dari Institut Teknologi Massachusetts, atas nama Angkatan Udara Amerika Serikat. Semula perangkat mesin CNC memerlukan biaya yang tinggi dan volume unit pengendali yang besar. Pada tahun 1973, mesin CNC masih sangat mahal sehingga masih sedikit perusahaan yang mempunyai keberanian dalam mempelopori investasi dalam teknologi ini. Dari tahun 1975, produksi mesin CNC mulai berkembang pesat. Perkembangan ini dipacu oleh perkembangan mikroprosesor, sehingga volume unit pengendali dapat lebih ringkas. Dewasa ini penggunaan mesin CNC hampir terdapat di segala bidang. Dari bidang pendidikan dan riset yang mempergunakan alat-alat demikian dihasilkan berbagai hasil penelitian yang bermanfaat yang tidak terasa sudah banyak digunakan dalam kehidupan sehari-hari masyarakat banyak (Kuspriyanto & Hari Saputro 5).

2.2.1 Gerakan Sumbu Utama Mesin CNC

Sistem persumbuan pada mesin CNC diatur berdasarkan standar ISO 841 dan DIN 66217. Untuk berbagai macam mesin, sistem penentuan sumbunya mengikuti kaidah tangan kanan. Telapak tangan kanan pada posisi menghadap ke atas, Jari tengah diatur arahnya tegak lurus bidang telapak tangan, jari telunjuk searah dengan telapak tangan, sedangkan ibu jari diatur tegak lurus dengan telunjuk dan sebidang dengan telapak tangan.(Tim Fakultas Teknik 9).

Gambar 2.3 Sistem Persumbuan Mesin CNC

Sumber: Wirawan Sumbodo 4

2.2.2 Pemrograman absolut

Pemrograman absolut adalah pemrogramman yang dalam menentukan titik koordinatnya selalu mengacu pada titik nol benda kerja. Kedudukan titik dalam benda kerja selalu berawal dari titik nol sebagai acuan pengukurannya. Sebagai titik referensi benda kerja letak titik nol sendiri ditentukan berdasarkan bentuk benda kerja dan keefektifan program yang akan dibuat. Penentuan titik nol mengacu pada titik nol benda kerja. Pada pemrogramman benda kerja yang rumit, melalui kode G tertentu titik nol benda kerja bisa dipindah sesuai kebutuhan untuk memudahkan pemrogramman dan untuk menghindari kesalahan pengukuran. Pemrogramman absolut dikenal juga dengan sistem pemrogramman mutlak, di mana pergerakan alat potong mengacu pada titik nol benda kerja. Kelebihan dari sistem ini bila terjadi kesalahan pemrogramman hanya berdampak pada titik yang bersangkutan, sehingga lebih mudah dalam melakukan koreksi. Berikut ini contoh pengukuran dengan menggunakan metode absolut (Wirawan Sumbodo 4).

Gambar 2.4 Pengukuran Metode Absolut

Sumber: Wirawan Sumbodo 4

2.2.3 Pemrogramman Relatif (Inkremental)

Pemrogramman Inkremental adalah pemrogramman yang pengukuran lintasannya selalu mengacu pada titik akhir dari suatu pengukuran. Titik akhir suatu lintasan merupakan titik awal untuk pengukuran lintasan berikutnya atau penentuan koordinatmya berdasarkan pada perubahan panjang pada sumbu (X) dan perubahan panjang lintasan sumbu (Y). Titik nol benda kerja mengacu pada titik nol sebagai titik referensi awal, letak titik nol benda kerja ditentukan berdasarkan bentuk benda kerja dan keefektifan program yang akan dibuatnya. Penentuan titik koordinat berikutnya mengacu pada titik akhir suatu lintasan. Sistem pemrogramman inkremental dikenal juga dengan sistem pemrogramman berantai atau relative koordinat. Penentuan pergerakan alat potong dari titik satu ke titik berikutnya mengacu pada titik pemberhentian terakhir alat potong. Penentuan titik setahap demi setahap. Kelemahan dari sistem pemrogramman ini, bila terjadi kesalahan dalam penentuan titik koordinat, penyimpangannya akan semakin besar. Berikut ini contoh dari pengukuran inkremental (Wirawan Sumbodo 4).

Gambar 2.5 Pengukuran metode inkremental

Sumber: Wirawan Sumbodo 4

2.2.4 Pemrograman NC

Dalam pengoperasian mesin perkakas CNC, karena program merupakan perangkat lunak pengendali yang mengatur jalannya proses pemesinan suatu produk pada mesin perkakas CNC. Fungsi tersebut menyebabkan program NC juga sangat menentukan kualitas geometri produk yang dihasilkan. Program NC mempunyai sifat sangat spesifik dan khusus, artinya bahwa sebuah program NC, dibuat khusus hanya untuk pembuatan produk dengan bentuk dan ukuran (geometri) tertentu. Jika ingin membuat produk lain dengan bentuk dan ukuran yang berbeda, harus dibuat program NC baru yang khusus untuk mengerjakan produk baru tersebut. Program NC bersifat spesifik mempunyai pengertian bahwa program diperuntukkan hanya untuk mesin dengan jenis tertentu dan system kontrol yang tertentu pula. Untuk mesin dengan jenis yang berbeda, misalnya Mesin Frais dengan Mesin Bubut program NC-nya akan berbeda.

Program NC sebenarnya merupakan urutan dari sejumlah perintah logis, yang disusun dalam bentuk kode-kode perintah yang dimengerti oleh unit kontrol mesin (machine control unit). Kode-kode perintah yang tersusun dalam urutan sedemikian rupa tersebut, secara keseluruhan merupakan satu kebulatan perintah dalam rangka pembuatan suatu produk pada suatu mesin perkakas CNC.

Program NC juga merupakan urutan sejumlah block yang dimulai dengan suatu block program start dan diakhiri dengan blok program end. Setiap block terdiri atas sejumlah word (kombinasi huruf/alamat dan kode angka). Setiap block digunakan aturan urutan word yang tetap, yang dimulai dengan sequence word (N...). Dalam kebanyakan hal programmer dapat secara bebas menuliskan urutan wordnya. Bahasa manual yang digunakan pada sistem kontrol mesin-mesin NC pada umumnya berorientasi pada kode International Standart Organization (ISO) dan kode Electrical Industries Assosition (EIA). Dua word yang terpenting dalam bahasa manual ini adalah word dengan kode G dan kode M, sehingga sering kali bahasa manual ini dinamakan bahasa kode G dan cara pemogramannya dinamakan G Code Program.

Word dengan kode G dinamakan fungsi persiapan perintah gerakan pahat (preparatory function) karena word tersebut berkaitan persiapan perintah gerakan pahat (pahat relatif terhadap benda kerja). Word dengan kode M disebut sebagai fungsi tambahan sebab berhubungan dengan perintah-perintah untuk berbagai fungsi mesin NC. Suatu program NC, dilihat dari segi struktur isinya terdiri dari tiga bagian utama, yaitu bagian pembuka, bagian isi, dan bagian penutup. Bagian pembuka selalu terletak pada bagian awal program, bagian isi terletak pada bagian tengah, dan bagian penutup terletak pada bagian akhir program (Widarto 3).

Tabel 2.1 Contoh struktur program NC

Sumber: Widarto 3

Bagian pembuka adalah bagian awal program yang berisi perintah-perintah pengoperasian awal suatu mesin perkakas, sebelum langkah pemesinan utama (penyayatan) dimulai. Perintah-perintah yang termasuk dalam bagian pembuka adalah :

a. Perintah memindah titik nol mesin ke posisi tertentu agar berimpit dengan titik nol benda kerja. Perintah ini disebut pemindahan titik nol mesin Position Shift Offset (PSO)

b. Perintah pemilihan sistem pemrograman, apakah dikehendaki mesin bekerja dengan sistem absolut atau inkremental

c. Perintah menentukan jumlah putaran spindel mesin dan arah putarannya

d. Perintah menentukan besarnya kecepatan pemakanan (feeding)

e. Perintah mengalirkan air pendingin.

Perintah-perintah pada bagian isi meliputi perintah gerak relatif alat sayat terhadap benda kerja menuju titik-titik koordinat yang telah ditentukan guna melakukan proses penyayatan. Proses-proses ini dapat berupa gerak interpolasi lurus, interpolasi radius, gerakan pemosisian, membuat lubang (drilling), proses penguliran (threading), pembuatan alur (grooving), dan sebagainya tergantung dari bentuk geometri produk yang akan dihasilkan. Bagian penutup program berisi perintah-perintah untuk mengakhiri suatu proses pemesinan. Inti perintahnya adalah menyuruh mesin berhenti untuk melepas benda kerja yang telah selesai dikerjakan, dan memasang benda kerja baru untuk proses pembuatan produk sejenis berikutnya. Perintah pada bagian penutup adalah perintah yang berfungsi membatalkan perintah yuang diberikan pada bagian pembuka (Widarto 3).

2.2.5 Konstruksi Program NC

Program CNC adalah sejumlah urutan perintah logis yang disusun dengan kode-kode huruf dan angka yang bisa dimengerti oleh unit kontrol mesin. Program CNC dibuat khusus untuk suatu mesin tertentu dan untuk pembuatan produk tertentu.

Secara umum, program NC memiliki konstruksi tertentu, yaitu kode atau perintah pendahuluan, dan perintah pembantu. Perintah pendahuluan umumnya menggunakan kode G, sedang perintah pembantu menggunakan fungsi M. Program NC, selain kode G dan M, di dalamnya terdiri dari sejumlah kode-kode perintah yang tersusun dalam bentuk kombinasi huruf-huruf tertentu dan angka. Kode berupa huruf, misalnya N, G, S, F, H, I, J, T, N, K, D, X, Y, Z, dan angka 0 sampai 9 disebut adres. Suatu kode huruf yang di belakangnya diikuti angka (kombinasi huruf dan angka) disebut “kata” (word). Gabungan dari beberapa kata disebut “blok”.

“Blok” merupakan gabungan dari beberapa kata yang membentuk satu tahapan perintah, misalnya eretan melintang bergerak lurus sejauh 4 mm mendekati sumbu dengan kecepatan 80 mm/menit. Di dalam sebuah program CNC satu tahapan perintah ditulis dalam satu baris, berarti “blok” adalah gabungan beberapa kata yang ditulis dalam satu baris program. Komputer (unit kontrol) mesin membaca dan menjalankan program per satu blok, bukan per kata (Widarto 3).

2.2.6 Kode G (G-Code) dan Fungsi M

Tabel 2.2 Kode G dan Fungsinya

Sumber: Widarto 3

Tabel 2.3 Kode Fungsi M dan Artinya

Sumber: Widarto 3

2.3 Perhitungan Elemen-Elemen Pemotongan

Dalam melakukan perhitungan elemen-elemen pemotongan, sebagai langkah awal yang harus diketahui adalah jenis material yang akan dipotong dan jenis material pahat potong yang akan digunakan, selanjutnya dimasukkan ke dalam rumus perhitungan. Dalam penelitian ini proses yang dilakukan adalah proses milling.

2.3.1 Kecepatan Potong

Kecepatan potong adalah suatu harga yang diperlukan dalam menentukan kecepatan pada proses penyayatan atau pemotongan benda kerja. Harga kecepatan potong tersebut ditentukan oleh jenis alat potong dan jenis benda kerja yang dipotong. Adapun rumus dasar untuk menentukkan kecepatan potong adalah

Dimana:

Vs = Kecepatan potong (m/menit)

d = Diameter pisau (mm)

S = Kecepatan putar spindle (rpm)

Π = 3,14

faktor-faktor yang mempengaruhi harga kecepatan potong meliputi:

1). Bahan benda kerja/material Semakin tinggi kekuatan bahan yang dipotong, maka harga kecepatan potongnya semakin kecil.

2). Jenis alat potong semakin tinggi kekuatan alat potongnya, maka harga kecepatan potongnya semakin besar.

3). besarnya kecepatan penyayatan/asutan semakin besar jarak asutan, maka kecepatan potongnya semakin kecil.

4). kedalaman penyayatan/pemotongan semakin tebal penyayatan, maka harga kecepatan potongnya semakin kecil.

2.3.2 Jumlah putaran

Jika harga kecepatan potong benda kerja diketahui, maka jumlah putaran sumbu utama dapat dihitung dengan ketentuan :

Widarto 3 menyebutkan…………….

Dimana:

n = Jumlah putaran (rpm)

Vc = Kecepatan potong (m/menit).

d = Diameter benda kerja (mm).

Π = 3,14

2.3.3 Kecepatan asutan (F)

Secara teoritis kecepatan asutan bisa dihitung dengan rumus :

Widarto 3 menyebutkan…………….

Dimana:

F = Kecepatan asutan

n = Jumlah putaran dalam put/menit

fpt = Feed per teeth dalam mm

Zn = Jumlah gigi pisau

2.3.4 Perhitungan waktu pengerjaan (T)

Wirawan Sumbodo 4 menyebutkan…………….

Dimana :

L = Panjang Benda Kerja (mm)

T = Waktu Pengerjaan (menit)

i = Frekuensi pemakanan

F = f, zn, dan n

BAB III

METODE SIMULASI

3.1. Prosedur Simulasi

Dalam melaksanakan Simulasi ini, Prosedur atau langkah-langkah yang dilakukan adalah sebagai berikut :

a. Melakukan survey ke Mesjid Raya Baiturrahman

b. Mempelajari literatur-literatur yang berhubungan dengan simulasi ini

c. Membuat gambar kerja dengan menggunakan SolidWorks 2008

d. Gambar yang telah dibuat diconvert ke dalam MasterCam X

e. Persiapan pemrograman dengan MasterCam X

f. Melakukan simulasi animasi manufaktur dengan MasterCam X

3.2. Perangkat Yang Digunakan Dalam Simulasi

Perangkat yang digunakan dalam penulisan tugas akhir ini adalah perangkat keras (hardware) dan perangkat lunak (software).

3.2.1 Perangkat keras (hardware)

Dalam penulisan tugas akhir ini digunakan satu unit komputer yang mendukung perangkat lunak (software) dengan spesifikasi yaitu :

Merk : Aspire 4720Z 3A0512Mi

CPU : Intel Dual-core Processor T2390

LCD : 14,1” Crystal Eye

RAM : 1 GB

HDD : 160 GB

3.2.2 Perangkat lunak (software)

Untuk mendapatkan NC, program yang kompleks digunakan software MasterCam X. Dengan memakai software ini, maka kebutuhan memori mesin dapat kita hematkan.

3.3 Bentuk Gambar Yang Dirancang dengan SolidWorks 2008

Dalam perencanaan Proses pembuatan Gambar Cendramata Mesjid Raya Baiturrahman terdapat 2 bagian pokok Gambar yang terdiri dari Gambar female dan male. Diagram pohonnya dapat dilihat dilampiran H, halaman 93.

3.3.1 Bentuk Gambar Female

Bentuk gambar female terdiri dari beberapa bagian perencanaan yang digambar dengan Sofware SolidWork 2008 yang terdiri dari beberapa potongan diantara dijelaskan sbb:

1. Dimensi Awal Gambar Benda Kerja

Dimensi awal Gambar kerja yang digunakan untuk proses pembuatan Cendramata Mesjid Raya Baiturrahman yang direncanakan adalah panjang 285.6 mm, lebar 218 mm tebal 43.2 mm, kondisi ini merupakan dimensi luar gambar kerja.

Gambar 3.1 Dimensi Awal Gambar Kerja.

Gambar 3.2 Hasil Gambar 3 Dimensi

2. Bentuk Gambar Arah Pandang Depan

Bentuk Gambar arah pandang Depan yang berfungsi sebagai Pintu masuk kedalam mesjid. Dengan perencanaannya, terdiri dari 3 pintu 2 jendela, dan tinggi 43,20 mm, panjang 180 mm.

Gambar 3.3 Bentuk Gambar Depan Mesjid

2. Bentuk Gambar Arah Pandang Belakang

Bentuk Gambar arah pandang Belakang yang berfungsi sebagai tempat kantor administrasi mesjid. Dengan perencanaan Gambar belakang terdiri dari 2 tampak jendela dari sisi kanan dan kiri, dan satu pintu. Dengan panjang Gambar 180 mm, tinggi 43,20 mm.

Gambar 3.4 Bentuk Gambar Belakang Mesjid

3. Bentuk Gambar Arah Pandang Sebelah Kanan

Bentuk gambar arah pandang kanan yang berfungsi sebagai pintu masuk kedalam mesjid dan aula mesjid. Dengan perencanaan Gambar sebelah kanan terdiri dari Panjang 250 mm, dan tinggi 43,20 mm dengan diameter kedalaman jendela dan pintu masing-masing 1 mm.

Gambar 3.5 Bentuk Gambar Sebelah Kanan Mesjid

4. Bentuk Gambar Arah Pandang Sebelah Kiri

Bentuk gambar arah pandang kiri yang berfungsi sebagai pintu masuk dalam mesjid dan perpustakaan mesjid. Gambar sebelah kiri terdiri dari panjang 250 mm, tinggi 43,20 mm.

Gambar 3.6 Bentuk Gambar Sebelah Kiri Mesjid

5. Bentuk Gambar Pandangan Atas

Bentuk Gambar atas terdiri dari panjang gambar 285 mm, dan lebar gambar 218 mm.

Gambar 3.7 Bentuk Gambar Atas Mesjid

3.4.2 Bentuk Gambar Male

Dalam perencanaan pembuatan Gambar Male, Bentuk Gambar Male terdiri dari Menara samping 2 unit, Menara Belakang 2 unit, Kubah Tengah 2 unit, dan Kubah Depan 2 unit. Setiap Bentuk Gambar Male Mempunyai Dimensi yang sama dan ukuran yang sama. Maka Gambar Male jumlah keseluruhannya 8 unit perencanaan pembuatannya.

1. Bentuk Gambar Menara Samping

Bentuk Gambar kerja dengan tinggi 81,80 mm, lebarnya 19 mm, panjang 19 mm dengan Radius kubahnya 7,45 mm dan sudut atas 6,32 mm.

Gambar 3.8 Bentuk Gambar Menara Samping

2. Bentuk Gambar Menara Belakang

Bentuk Gambar dengan tinggi 63,20 mm dengan panjangnya 19 mm, lebarnya 19 mm. dengan Radius kubahnya 4,91 mm dan sudut atas 10,05 mm.

Gambar 3.9 Bentuk Gambar Menara Belakang

3. Bentuk Gambar Kubah Tengah

Bentuk Gambar kerja dengan panjangnya 30 mm, tingginya 30 mm, lebarnya 30 mm dengan Radius kubahnya 8,49 mm dan sudut atas 10,15 mm.

Gambar 3.10 Bentuk Gambar Kubah Tengah

4. Bentuk Gambar Kubah Depan

Bentuk Gambar kerja dengan tingginya 30,22 mm, panjang 40 mm dengan lebar 40 mm dan Radius kubahnya 6,49 mm dan sudut atas 23,35 mm.

Gambar 3.11 Bentuk Gambar Kubah Depan

3.4 Diagram Alir Proses Perencanaan Pembuatan Cendramata Mesjid Raya Baiturrahman

Gambar 3.12 Diagram Alir Proses Perencanaan Pembuatan Cendramata Mesjid Raya Baiturrahman.

BAB IV

HASIL DAN PEMBAHASAN

Pada bab ini akan diuraikan hasil-hasil dari pengolahan data dan pembahasan yang mengacu pada teori-teori serta pembahasan dari pokok permasalahan. Perhitungan dititik beratkan pada peninjauan terhadap Proses Perencanaan Pembuatan Cendramata Mesjid Raya Baiturrahman yang menghasilkan kode G.

4.1 Hasil Penentuan Kondisi Pemotongan

Dalam mendapatkan pengkondisiaan pemotongan yang mendekati pada mesin CNC, maka bentuk feature dan jenis tools direncanakan sesuai dengan literature. Perencanaan proses permesinan pada tiap sisi pengerjaan pemakanan benda kerja diupayakan selesai sampai dengan ukuran geometri sesuai dengan perencanaan.

Adapun tools yang digunakan pada proses perencanaan pembuatan Cendramata Mesjid Raya Baiturrahman dengan menggunakan simulasi MasterCam X dalah jenis pahat potong HSS Flat End-Mill dengan diameter tools 12 mm untuk pemotongan awal dan pahat HSS Ball End-Mill dengan diameter pahat 4 mm untuk finishing.

Adapun sebagai contoh perhitungan variabel kondisi pemotongan pada Proses perencanaan pembuatan Cendramata Mesjid Raya Baiturrahman adalah dibagi menjadi 2 bagian perencanaan diantaranya:

4.1.1 Bagian Female

Perhitungan variable untuk bagian female untuk pahat HSS Flat End Mill dan Ball End Mill, dengan diameter pahat 12 mm dan 4 mm adalah sbb :

1. HSS Flat End-Mill, dengan diameter 12 mm, jumlah gigi 2 buah dan kecepatan potongnya untuk jenis bahan Aluminium 45 m/min, kecepatan pemakanan pergiginya adalah = 0.05 mm/min. Dengan Panjang benda kerja 285.6 mm, Lebar 218 mm dan Tebal 25.20 mm.

Ø Jumlah putaran mesin

Ø Kecepatan penyayatan/gerak makan pergigi

ØPerhitungan waktu pengerjaan

2. HSS Ball End-Mill, dengan diameter 4 mm, jumlah gigi 2 buah dan kecepatan potong untuk jenis bahan Aluminium 75 m/min, kecepatan pemakanan pergiginya adalah = 0.05 mm/min. Dengan Panjang benda kerja 285.6 mm, Lebar 218 mm dan Tebal 25.20 mm.

Ø Jumlah putaran mesin

Ø Kecepatan penyayatan/gerak makan pergigi

Ø Perhitungan waktu pengerjaan

Dengan cara perhitungan yang sama, maka untuk nilai variabel kondisi pemotongan untuk simulasi pemesinan lainnya adalah seperti pada tabel berikut ini:

Tabel 4.1 Hasil perhitungan Kondisi pemotongan pada Roughing Bagian Female

No | Tools | V (m/min) | F (mm/min) | n (rpm) | Vf (mm/min) | T | |||

ø (mm) | Z (gigi) | L | i | menit | |||||

1 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 297.6 | 22 | 54.83 |

2 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 192 | 7 | 11.25 |

3 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 192 | 6 | 9.64 |

4 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 262 | 6 | 13.16 |

5 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 262 | 6 | 13.16 |

Total waktu pengerjaan | 102.04 menit | ||||||||

Tabel 4.2 Hasil perhitungan Kondisi pemotongan Finishing Bagian Female

No | Tools | V (m/min) | F (mm/min) | n (rpm) | Vf (mm/min) | T | |||

ø (mm) | Z (gigi) | L | i | menit | |||||

1 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 289.6 | 59 | 28.61 |

2 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 184 | 18 | 5.54 |

3 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 184 | 17 | 5.23 |

4 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 254 | 24 | 7.23 |

5 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 254 | 17 | 7.23 |

Total waktu pengerjaan | 53.84 menit | ||||||||

4.1.2 Bagian male

Tabel 4.3 Hasil perhitungan Kondisi pemotongan pada Roughing dan finishing Menara Samping

No. | Tools | V (m/min) | F (mm/min) | n (rpm) | Vf (mm/min) | T | |||

ø (mm) | Z (gigi) | L | i | menit | |||||

1 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 31 | 5 | 1.29 |

2 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 31 | 7 | 1.81 |

3 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 70 | 5 | 0.58 |

4 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 70 | 5 | 0.58 |

5 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 85.7 | 7 | 0.86 |

6 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 85.7 | 7 | 0.86 |

7 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 23 | 14 | 0.53 |

Total waktu pengerjaan | 6.51 menit | ||||||||

Tabel 4.4 Hasil perhitungan pemotongan pada Roughing dan finishing Menara Belakang

Tabel 4.5 Hasil perhitungan Kondisi pemotongan pada Roughing dan finishing Kubah Tengah

No. | Tools | V (m/min) | F (mm/min) | n (rpm) | Vf (mm/min) | T | |||

ø (mm) | Z (gigi) | L | i | menit | |||||

1 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 31 | 6 | 1.55 |

2 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 31 | 5 | 1.29 |

3 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 67.26 | 8 | 0.90 |

4 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 67.26 | 8 | 0.90 |

5 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 53.70 | 7 | 0.62 |

6 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 53.70 | 7 | 0.62 |

7 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 15.56 | 9 | 0.34 |

Total waktu pengerjaan | 6.22 menit | ||||||||

No. | Tools | V (m/min) | F (mm/min) | n (rpm) | Vf (mm/min) | T | |||

ø (mm) | Z (gigi) | L | i | menit | |||||

1 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 42 | 5 | 1.75 |

2 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 42 | 4 | 1.40 |

3 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 34 | 12 | 0.68 |

4 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 34 | 12 | 0.68 |

5 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 34 | 16 | 0.91 |

Total waktu pengerjaan | 5.42 menit | ||||||||

Tabel 4.6 Hasil perhitungan Kondisi pemotongan pada Roughing dan finishing Kubah Depan

No. | Tools | V (m/min) | F (mm/min) | n (rpm) | Vf (mm/min) | T | |||

ø (mm) | Z (gigi) | L | i | menit | |||||

1 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 52 | 6 | 2.61 |

2 | 12 | 2 | 45 | 0.05 | 1194 | 119.4 | 52 | 5 | 2.17 |

3 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 44 | 15 | 1.10 |

4 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 44 | 15 | 1.10 |

5 | 4 | 2 | 75 | 0.05 | 5971 | 597.1 | 44 | 16 | 1.17 |

Total waktu pengerjaan | 8.15 menit | ||||||||

Tabel 4.7 Hasil keseluruhan waktu pengerjaan pemotongan Female dan Male

NO. | Bagian pemotongan | Jenis Tool | Tools | Waktu (menit) | |

ø (mm) | Z (gigi) | ||||

1. | Female | Flat End-mill Flat End-mill | 12 4 | 2 2 | 155.88 |

2. | male | Flat End-mill Ball End-mill | 12 4 | 2 2 | 26.30 |

Total waktu pemotongan antara female dan male | 182.18 menit. | ||||

4.2 Penentuan Toolpaths

Penentuan toolpath dapat mengefesiensikan waktu produksi juga bisa menghasilkan permukaan yang lebih bagus dan memperpanjang umur pakai alat potong. Setelah penentuan semua parameter alat potong, maka kita bisa melihat toolpath yang paling optimum dihasilkan oleh software mastercam X. Simulasi alat potong memperlihatkan kondisi pemotongan yang akan dilalui pada path tersebut. Pada penelitian ini lintasan path di variasi berdasarkan jenis path yang tersedia pada software mastercam X. Terdapat 8 tipe path di antaranya zig-zag, constant overlap spiral, parallel spiral, parallel spiral clean corners, morph spiral, high speed, one way, dan true spiral. Sebagaimana ditunjukkan pada gambar 4.1

| |

Gambar 4.1 Jenis lintasan pahat pada MasterCam X

Lintasan pahat yang diambil dalam penelitian ini terbagi menjadi dua, yaitu lintasan pahat untuk permesinan awal (roughing) dan lintasan pahat untuk permesinan akhir (finishing). Dimana pada proses roughing menggunakan alat potong HSS flat end mill sebesar 12 mm dan pada proses finishing menggunakan alat potong jenis HSS Ball End Mill dengan diameter 4 mm toleransi pemotongannya sebesar 0.025 mm.

4.2.1 Jenis Toolpaths dan lintasan pahat hasil simulasi untuk Female

Tabel 4.7. Jenis Lintasan pahat bagian atas (BACK)

No | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 08.28 s | 25.2 mm |

2 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 20.70 s | 25.2 mm |

Tabel 4.8. Jenis Lintasan pahat bagian depan (TOP)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 00.82 s | 26.8 mm |

2 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 07.53 s | 26.8 mm |

Tabel 4.9. Jenis Lintasan pahat bagian belakang (BOTTOM)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 01.10 s | 21.8 mm |

2 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 05.22 s | 21.8 mm |

Tabel 4.10. Jenis Lintasan pahat bagian kanan (RIGHT SIDE)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 01.50 s | 20.5 mm |

2 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 07.80 s | 20.5 mm |

Tabel 4.11. Jenis Lintasan pahat bagian kiri (LIFT SIDE)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 01.10 s | 20.5 mm |

2 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 07.05 s | 20.5 mm |

4.2.2 Tabel Hasil simulasi Lintasan Pahat untuk male

Tabel hasil simulasi untuk male merupakan hasil perencanaan yang di uji pada MasterCam x. Berikut adalah hasil-hasil lintasan pahat pada bagian male diantaranya meliputi :

1. Jenis lintasan pahat menara samping

Tabel 4.12. Jenis Lintasan pahat bagian atas (BACK)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Contour | One Way | 12 mm | 6.0 mm | 3.0 mm | 10.05 s | 35.18 mm |

2 | Surface Finish Contour | One Way | 4 mm | 2.0 mm | 1.0 mm | 12.17 s | 35.18 mm |

Tabel 4.13. Jenis Lintasan pahat bagian Bawah (FRONT)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Contour | One Way | 12 mm | 6.0 mm | 3.0 mm | 06.01 s | 50 mm |

Tabel 4.14 Jenis Lintasan pahat bagian kanan (RIGHT SIDE)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 18.38 s | 9.5 mm |

Tabel 4.15 Jenis Lintasan pahat bagian kiri (LIFT SIDE)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 12.04 s | 9.5 mm |

Tabel 4.16 Jenis Lintasan pahat bagian Depan (TOP)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 05.48 s | 5.56 mm |

Tabel 4.17 Jenis Lintasan Pahat bagian Belakang (BOTTOM)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 11.20 s | 5.56 mm |

2. Jenis lintasan pahat menara Belakang

Tabel 4.18 Jenis Lintasan pahat bagian atas (BACK)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Contour | One Way | 12 mm | 6.0 mm | 3.0 mm | 11.82 s | 40.56 mm |

2 | Surface Finish Contour | One Way | 4 mm | 2.0 mm | 1.0 mm | 07.10 s | 15.56 mm |

Tabel 4.19 Jenis Lintasan pahat bagian bawah (FRONT)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Contour | One Way | 12 mm | 6.0 mm | 3.0 mm | 04.35 s | 25.71 mm |

Tabel 4.20 Jenis Lintasan pahat bagian kanan (RIGHT SIDE)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 14.12 s | 9.5 mm |

Tabel 4.21 Jenis Lintasan pahat bagian kiri (LIFT SIDE)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 12.74 s | 9.5 mm |

Tabel 4.22 Jenis Lintasan pahat bagian depan (TOP)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 04.83 s | 15.56 mm |

Tabel 4.23 Jenis Lintasan pahat bagian belakang (BOTTOM)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 07.98 s | 15.56 mm |

3. Jenis lintasan pahat Kubah Depan

Tabel 4.24 Jenis Lintasan pahat bagian atas (BACK)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 08.95 s | 22.22 mm |

2 | Surface Finish Contour | One Way | 4 mm | 2.0 mm | 1.0 mm | 18.91 s | 22.22 mm |

Tabel 4.25 Jenis Lintasan pahat bagian bawah (FRONT)

No | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Contour | One Way | 12 mm | 6.0 mm | 3.0 mm | 02.20 s | 11 mm |

Tabel 4.26 Jenis Lintasan pahat bagian depan (TOP)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 09.93 s | 20 mm |

Tabel 4.27 Jenis Lintasan pahat bagian belakang (BOTTOM)

No. | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 16.94 s | 20 mm |

4. Jenis lintasan pahat Kubah Tengah

Tabel 4.28 Jenis Lintasan pahat bagian atas (TOP)

No | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 12 mm | 6.0 mm | 3.0 mm | 07.78 s | 22 mm |

2 | Surface Finish Contour | One Way | 4 mm | 2.0 mm | 1.0 mm | 16.53 s | 30 mm |

Tabel 4.29 Jenis Lintasan pahat bagian bawah (FRONT)

No | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Contour | One Way | 12 mm | 6.0 mm | 3.0 mm | 02.27 s | 10 mm |

Tabel 4.30 Jenis Lintasan pahat bagian kanan (RIGHT SIDE)

No | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 19.46 s | 15 mm |

Tabel 4.31 Jenis Lintasan pahat bagian Kiri (LEFT SIDE)

No | Nama Toolpaths | Jenis Lintasan Pahat | d | Rough step | Finish step | Waktu | Kedalaman potong |

1 | Surface Finish Parallel | Zigzag | 4 mm | 2.0 mm | 1.0 mm | 18.54 s | 15 mm |

Setelah dilakukan simulasi pemesinan dengan memvariasikan lintasan path pada perencanaan proses pembuatan Mesjid Raya Baiturrahman , maka diketahui bahwa jenis lintasan pahat zig-zag menunjukkan waktu pemesinan lebih optimum dibandingkan dengan jenis lintasan pahat lainnya.

4.3 Hasil Simulasi Bentuk Pemotongan Female Dan Male

4.3.1 Hasil simulasi Pemotongan Female

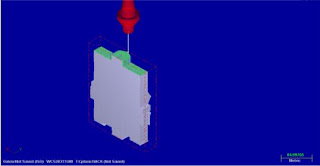

Gambar 4.2 Simulasi gabungan pergerakan pahat pada roughing dan finishing

Gambar 4.3 Hasil Simulasi gabungan pada Pemotongan female

Untuk Hasil Pemotongan Bagian-Bagian Female sebelum digabung, dapat Dilihat Pada Lampiran A Halaman 52 sampai dengan Halaman 58.

4.3.2 Hasil simulasi Pemotongan male

1. Bentuk Pemotongan Menara Samping

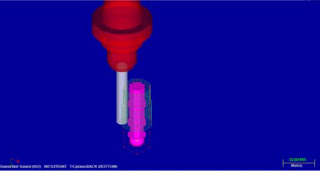

Gambar 4.4 Simulasi gabungan pergerakan pahat pada roughing dan finishing

Gambar 4.5 Hasil Simulasi pada pemotongan Menara Samping

Untuk Hasil Pemotongan Bagian-Bagian Menara Samping sebelum digabung, dapat Dilihat Pada Lampiran B Halaman 59 sampai dengan Halaman 66.

2. Bentuk Pemotongan Menara Belakang

Gambar 4.6 Simulasi gabungan pergerakan pahat pada roughing dan finishing

Gambar 4.7 Hasil Simulasi Manufaktur pada pemotongan Menara Belakang

Untuk Hasil Pemotongan Bagian-Bagian Menara Belakang sebelum digabung, dapat Dilihat Pada Lampiran C Halaman 67 sampai dengan Halaman 74.

3. Bentuk Pemotongan Kubah Tengah

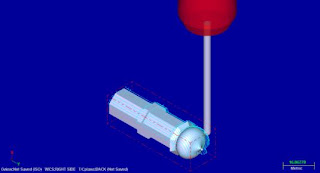

Gambar 4.8 Simulasi gabungan pergerakan pahat pada roughing dan finishing

Gambar 4.9 Hasil Simulasi pada pemotongan Kubah Tengah

Untuk Hasil Pemotongan Bagian-Bagian Kubah Tengah sebelum digabung, dapat Dilihat Pada Lampiran D Halaman 75 sampai dengan Halaman 80.

4. Bentuk Pemotongan Kubah Depan

Gambar 4.10 Simulasi gabungan pergerakan pahat pada roughing dan finishing

Gambar 4.11 Hasil Simulasi pada pemotongan Kubah Depan

Untuk Hasil Pemotongan Bagian-Bagian Kubah Depan sebelum digabung, dapat dilihat Pada Lampiran E Halaman 81 sampai dengan Halaman 86.

4.4 Intruksi pemotongan Dalam bentuk kode G

Dari Hasil proses perencanaan pembuatan Cendramata Mesjid Raya Baiturrahman bagian female dan male dengan menggunakan software MasterCam X yang menghasilkan kode G yang gunanya dikirim kedalam mesin CNC dengan perantara Kabel RS232 untuk melakukan proses pemesinan adalah sebagai berikut:

4.4.1 Intruksi Kode G untuk bagian female

Gambar 4.12 Tampilan program NC untuk bagian female

4.4.2 Intruksi Kode G untuk bagian male

Intruksi Kode G untuk Bagian Male Dibagi Menjadi beberapa bagian diantaranya Untuk pemotongan Menara Samping, Menara Belakang, Kubah Tengah Dan Kubah Depan.

Gambar 4.13 Tampilan program NC untuk bagian male

Untuk Hasil Pemotongan dan Intruksi kode G Bagian-Bagian Female Dan Male sebelum digabung, dapat Dilihat Pada Lampiran I Halaman 95 sampai dengan Halaman 138.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil proses perencanaan pembuatan Cendramata Mesjid Raya Baiturrahman dengan Simulasi Manufaktur MasterCam X dapat diambil kesimpulan yaitu:

1. Pembuatan lintasan pahat dilakukan dengan proses roughing dan finishing, kedua proses tersebut memiliki langkah, hasil, dan tujuan yang berbeda dalam pembuatan lintasan pahat. Proses roughing bertujuan untuk menghilangkan material yang tidak diperlukan secepat mungkin hingga di dapat bentuk yang mendekati bentuk akhir. Kemudian proses finishing bertujuan untuk mendapatkan produk akhir yang diinginkan.

2. Untuk mendapatkan efisiensi waktu produksi dan hasil yang lebih bagus sangat tergantung dari pemilihan toolpath parameters dan cutting method. Dari 2 cutting method yang kita lakukan simulasi pada software mastercam, didapat cuting method zig-zag yang mempunyai efisiensi waktu yang baik dengan toolpath parameter yang sama.

3. Kode G yang didapat pada software Mastercam X sangat mendukung untuk proses permesinan dengan menggunakan mesin CNC.

5.2 Saran

Pada Proses Perencanaan Pembuatan Cendramata Mesjid Raya Baiturrahman, penulis menyarankan dari bentuk perencanaan yang telah dibuat dalam sebuah simulasi dapat dikembangkan ke proses pengerjaan pemesinan.

KEPUSTAKAAN

1. Rochim, Taufiq. 1993 “Pemrograman NC”. ITB. Bandung.

2. Rochim, Taufiq. 1993. Teori dan Teknologi Proses Permesinan. ITB. Bandung.

3. Widarto, 2008, Teknik Pemesinan Jilid II Untuk SMK, Direktorat Pembinaan Sekolah Menengah Kejuruan, Direktorat Jenderal Manajemen Pendidikan Dasar dan Menengah. Jakarta.

4. Wirawan Sumbodo, 2008. Teknik Produksi Mesin Industri Jilid II Untuk SMK. Direktorat Pembinaan Sekolah Menengah Kejuruan, Direktorat Jenderal Manajemen Pendidikan Dasar dan Menengah. Jakarta.

5. Kuspriyanto & Hari Seputro, 2010, “Mesin CNC”, termuat di : http://www.oocities.com/hari seputro/MESIN CNC, diakses 12 November 2010.

6. Prabowo, Sigit Agung. 2009. Solidworks 2009. Yokyakarta.

7. Beginner Training Tutorials, termuat di www.inhousesolutions.com, di akses 02 Desember 2009.

8. MasterCam mill Version 9/Design Tutorial (Metric Version), termuat di http://www.emastercam.com, diakses 17 Desember 2010.

9. Tim Fakultas Teknik, 2004, ‘‘Memprogram Mesin CNC Dasar”, Universitas Negeri Yogyakarta.

LAMPIRAN A. Pemotongan Bagian Female pada MasterCam X A.1

Flowchart pemotongan bagian Female

Gambar. A.1 Flowchart Pemotongan Bagian Female

LAMPIRAN A. Pemotongan Bagian Female pada MasterCam X A.2

Pemotongan Atas (BACK)

pada Roughing dan Finishing.

Gambar A.3 Hasil Simulasi Manufaktur Pemotongan bagian Atas (BACK)

Bentuk Pemotongan Depan (TOP)

Gambar A.4 Hasil simulasi Bentuk Pemotongan Depan (TOP) Pada

Roughing dan Finishing

Gambar A. 5 Hasil Simulasi Manufaktur Pemotongan bagian Depan (TOP)

Bentuk Pemotongan Belakang (BOTTOM)

Gambar A. 6 Hasil simulasi Bentuk Pemotongan Belakang (BOTTOM)

pada Roughing dan Finishing

Gambar A.7 Hasil Simulasi Manufaktur Pemotongan bagian

Belakang (BOTTOM)

Bentuk Pemotongan Bagian Kanan (RIGHT SIDE)

Gambar A.8. Hasil simulasi Bentuk Pemotongan Bagian Kanan (RIGHT SIDE) pada Roughing

dan Finishing

dan Finishing

Gambar A.9 Hasil Simulasi Manufaktur Pemotongan bagian Kanan (BOTTOM)

Bentuk Pemotongan Bagian Kiri (LEFT SIDE)

Gambar A.10 Hasil simulasi Bentuk Pemotongan Bagian Kiri (LEFT SIDE) pada Roughing dan Finishing

Gambar A.11 Hasil Simulasi Manufaktur Pemotongan bagian Kiri (LEFT SIDE)

Bentuk Hasil Gabungan pada pemotongan bagian Female

Gambar A.12 Bentuk Hasil Gabungan Pemotongan Bagian Female

pada Roughing dan Finishing

Gambar A.13 Hasil Simulasi Manufaktur pada pemotongan bagian Female

LAMPIRAN B. Pemotongan Bagian Female pada MasterCam X B.1

Pemotongan Bagian Atas (BACK)

Gambar B.1 Hasil simulasi Bentuk Pemotongan Bagian Atas (BACK) pada Roughing dan Finishing

Gambar B.2 Hasil Simulasi Manufaktur Pemotongan bagian Atas (BACK)

Pemotongan bagian Bawah (FRONT)

Gambar B.3 Hasil simulasi Bentuk Pemotongan Bagian Bawah (FRONT) pada Roughing dan Finishing

Gambar B.4 Hasil Simulasi Manufaktur Pemotongan bagian Bawah (FRONT)

Pemotongan Bagian Depan (TOP)

Gambar B.5 Hasil simulasi Bentuk Pemotongan Bagian Depan (TOP)

Gambar B.6 Hasil Simulasi Manufaktur Pemotongan bagian Depan (TOP)

Pemotongan Bagian Belakang (BOTTOM)

Gambar B.7 Hasil simulasi Bentuk Pemotongan Bagian Belakang (BOTTOM) Roughing dan Finishing

Gambar B.8 Hasil Simulasi Manufaktur Pemotongan bagian Belakang (BOTTOM)

Pemotongan Bagian Kanan (RIGHT SIDE)

Gambar B.9 Hasil simulasi Bentuk Pemotongan Bagian Kanan

(RIGHT SIDE)

Gambar B.10 Hasil Simulasi Manufaktur Pemotongan bagian Kanan

(RIGHT SIDE)

Pemotongan Bagian Kiri (LEFT SIDE)

Gambar B.11 Hasil simulasi Bentuk Pemotongan Bagian Kiri (LEFT SIDE)

Gambar B.12 Hasil Simulasi Manufaktur Pemotongan bagian Kiri

(LEFT SIDE)

Bentuk pemotongan Gabungan Menara Samping

Gambar B.13 Bentuk Gabungan Simulasi Pemotongan Menara Samping

Gambar B.14 Hasil Simulasi Manufaktur Pemotongan bagian Menara Samping

LAMPIRAN C. Pemotongan Bagian Male pada MasterCam X C.1

Pemotongan Bagian Atas (BACK

Gambar C.1 Hasil simulasi Bentuk Pemotongan Bagian Atas (BACK)

pada Roughing dan Finishing

Gambar C.2 Hasil Simulasi Manufaktur Pemotongan bagian Atas (TOP)

Pemotongan Bagian Bawah (FRONT)

Gambar C.3 Hasil simulasi Bentuk Pemotongan Bagian Bawah (FRONT)

pada Roughing dan Finishing

Gambar C.4 Hasil Simulasi Manufaktur Pemotongan bagian Bawah (FRONT)

Pemotongan Bagian Kanan (RIGHT SIDE)

Gambar C.5 Hasil simulasi Bentuk Pemotongan Bagian Kanan

(RIGHT SIDE) pada Roughing dan Finishing

Gambar C.6 Hasil Simulasi Manufaktur Pemotongan bagian Kanan

(RIGHT SIDE)

Pemotongan Bagian Kiri (LEFT SIDE)

Gambar C.7 Hasil simulasi Bentuk Pemotongan Bagian Kiri (LEFT SIDE)

pada Roughing dan Finishing

Gambar C.8 Hasil Simulasi Manufaktur Pemotongan bagian Kiri (LEFT SIDE)

Hasil Bentuk Gabungan pada pemotongan Menara Belakang

Gambar C.9 Bentuk Hasil Gabungan Pemotongan Bagian Menara Belakang

pada Roughing dan Finishing

Gambar C.10 Hasil Simulasi Manufaktur Pemotongan bagian Menara Belakang

LAMPIRAN D. Pemotongan Bagian Male pada MasterCam X D.1

Bentuk pemotongan Bagian Atas (BACK)

Gambar D. 1 Hasil simulasi Bentuk Pemotongan Bagian Atas (BACK)

pada Roughing dan Finishing

Gambar D. 2Hasil Simulasi Manufaktur Pemotongan bagian Atas (BACK)

Bentuk Pemotongan Bagian Bawah (FRONT)

Gambar D. 3 Hasil simulasi Bentuk Pemotongan Bagian Bawah

(FRONT) pada Roughing dan Finishing

Gambar D. 4 Hasil Simulasi Manufaktur Pemotongan bagian Bawah (FRONT)

Bentuk Pemotongan Bagian Kanan (RIGHT SIDE)

Gambar D. 6 Hasil simulasi Bentuk Pemotongan Bagian Kanan (RIGHT SIDE) pada Roughing dan Finishing

Gambar D. 7 Hasil Simulasi Manufaktur Pemotongan bagian Kanan

(RIGHT SIDE)

Bentuk Pemotongan Bagian Kiri (LEFT SIDE)

Gambar D. 8 Hasil simulasi Bentuk Pemotongan Bagian Kiri (LEFT SIDE)

pada Roughing dan Finishing

Gambar D. 9 Hasil Simulasi Manufaktur Pemotongan bagian Kiri

(LEFT SIDE)

Bentuk Hasil Gabungan pada pemotongan Kubah Tengah

Gambar D.10 Bentuk Hasil Gabungan Pemotongan Kubah Tengah

pada Roughing dan Finishing

Gambar D.11 Hasil Simulasi Manufaktur Pemotongan Kubah Tengah

LAMPIRAN E. Pemotongan Bagian Male pada MasterCam X E.1

Bentuk Pemotongan Bagian Atas (BACK)

Gambar E. 1 Hasil simulasi Bentuk Pemotongan Bagian Atas (BACK)

pada Roughing dan Finishing

Gambar E. 2 Hasil Simulasi Manufaktur Pemotongan bagian Atas (BACK) Kubah Depan

LAMPIRAN E. Pemotongan Bagian Male pada MasterCam X E.2

Bentuk Pemotongan Bagian Bawah (FRONT)

Gambar E. 3 Hasil simulasi Bentuk Pemotongan Bagian Bawah (FRONT)

pada Roughing dan Finishing

Gambar E.4 Hasil Simulasi Manufaktur Pemoton Bagian Bawah (FRONT)

Kubah Depan

Bentuk Pemotongan Bagian Depan (TOP)

Gambar E. 5 Hasil simulasi Bentuk Pemotongan Bagian Depan (TOP)

pada Roughing dan Finishing

Gambar E. 6 Hasil Simulasi Manufaktur Pemotongan bagian Depan (TOP) Kubah Depan

Bentuk Pemotongan Bagian Belakang (BOTTOM)

Gambar E. 7 Hasil simulasi Bentuk Pemotongan Bagian Belakang (BOTTOM) pada Roughing dan Finishing

Hasil Bentuk Gabungan pada pemotongan Kubah Depan

Gambar E.8 Bentuk Hasil Gabungan Pemotongan Kubah Depan pada Roughing dan Finishing

Gambar E.9 Hasil Simulasi Manufaktur Pemotongan bagian Kubah Depan

LAMPIRAN F. Tabel Nilai yang dianjurkan untuk pengerjaan Mesin Frais F.1

Tabel F.1 Kecepatan Pemakanan untuk pahat HSS

Sumber : Wirawan Sumbodo 4

Tabel F.2 Kecepatan potong untuk beberapa jenis bahan

Sumber : Wirawan Sumbodo 4

Tabel F.3 Kecepatan pemakanan (feeding) pergigi untuk HSS

Sumber : Wirawan Sumbodo 4

Tabel F.4 Daftar kecepatan potong/putaran mesin frais

Sumber : Wirawan Sumbodo 4

LAMPIRAN G. Kode Perintah Pada Mesin CNC G.1

KODE G DAN M KODE

G00 : Gerak cepat tanpa pemakanan

G01 : Gerak lurus interpolasi dengan pemakanan

G02 : Gerak interpolasi melingkar searah jarum jam

G03 : Gerak interpolasi melingkar berlawanan arah dengan jarum jam

G04 : Gerak penyayatan (feed) berhenti sesaat

G17 : Pengaturan persumbuan ke 1

G18 : Pengaturan persumbuan ke 2

G19 : Pengaturan persumbuan ke 3

G20 : Pengaturan persumbuan ke 4

G21 : Baris blok sisipan yang dibuat dengan menekan tombol ~ dan INP

G25 : Memanggil sub program

G27 : Perintah meloncat ke nomor blok yang dituju

G40 : Pembatalan Perintah Kompensasi lintasan perkakas sayat

G41 : Kompensasi lintasan pahat pada sebelah kiri

G43 : Kompensasi lintasan pahat pada sebelah kanan

G53 : Pembatalan penetapan titik nol yang pertama dan kedua

G54 : Penetapan titik nol benda kerja yang ke 1

G55 : Penetapan titik nol benda kerja yang ke 2

G56 : Pembatalan Penetapan titik nol benda kerja yang ke 3 dan 4

G57 : Penetapan titik nol benda kerja yang ke 3

G58 : Penetapan titik nol benda kerja yang ke 4

G59 : Penetapan titik nol benda kerja yang ke 5

G64 : Mematikan arus step motor.

G65 : Operasi disket (menyimpan atau memanggil program)

G73 : Siklus pengeboran dengan pemutusan tota

G82 : Siklus pengeboran dengan berhenti sesaat

G83 : Siklus pengeboran dengan penarikan tatal

G84 : Siklus pembubutan memanjang dan melintang

G85 : Siklus penguliran

G86 : Siklus Pengaluran

G87 : Siklus pengeboran dengan pemutusan tatal

G88 : Siklus pengeboran dengan pemutusan tatal dan gerakan ke permukaan

G89 : Siklus pereameran sampai batas ukuranyang ditentukan

G90 : Program absolut

G91 : Program Incremental

G92 : Penetapan posisi pahat secara absolute

G96 : Kecepatan potong konstan

G97 : Putaran spindel konstan

G94 : Kecepatan pemakanan dalam mm per menit

G95 : Kecepatan pemakanan dalam mm per putaran

G92 : Perubahan koordinat titik nol benda kerja yang ke 5 dengan penetapan melalui program NC

M03 : Spindel/sumbu utama berputar searah jarum jam (CW)

M04 : Spindel utama berputar berlawanan arah jarum jam

M00 : Program berhenti

M05 : Putaran spindel berhenti

M06 : Perintah penggantian alat potong (tool)

M08 : Cairan pendingin mengalir

M09 : Cairan pendingin berhenti mengalir

M17 : Perintah kembali ke program utama

M30 : Program berakhir

M99 : Penentuan parameter I dan K

KODE ALARM

A00 : Kesalahan perintah pada fungsi G atau M

A01 : Kesalahan perintah pada fungsi G02 dan G03

A02 : Kesalahan pada nilai X

A03 : Kesalahan pada niilai F

A04 : Kesalahan pada nilai Z

A05 : Kurang perintah M30

A06 : Kurang perintah M03

A07 : Tidak ada arti

A08 : Pita habis pada penyipanan ke kaset

A09 : Program tidak ditemukan pada disket

A10 : Disket diprotek

A11 : Salah memuat disket

A12 : Salah pengecekan

A13 : Salah satuan mm atau inch dalam pemuatan

A14 : Salah posisi kepala frais

A15 : Nilai Y salah

A16 : Tidak ada nilai radius pisau frais

A17 : Salah sub program

A18 : Jalannya kompensasi radius pisau frais lebih dari Nol

LAMPIRAN H. Pembuatan Gambar Cendramata Mesjid Raya Baiturrahman Dengan Sofware SolidWork 2008. H. 1

Diagram Pohon pembuatan Gambar

Gambar H.1 Diagram pohon pembuatan Cendramata Mesjid Raya Baiturrahman dengan Solid Work 2008

Hasil Gambar 3 Dimensi

Gambar H.2 Hasil pembuatan sketch dengan SolidWork 2008 dalam

bentuk 3 Dimensi

LAMPIRAN I. Hasil Intruksi kode G MasterCam X pada perencanaan pembuatan Cendramata Mesjid Raya Baiturrahman I. 1

Kode G

N100 G21

N110 G0 G17 G40 G49 G80 G90

(12. FLAT END MILL TOOL-1 DIA.OFF.-0LEN.-0DIA.-12)

N120 T1 M6

N130 G0 G90 G54 X-19.5 Y-136.375 A0. S1194 M3

N140 G43 H0 Z31. M8

N150 G1 Z30. F119.4

N160 X-12.

N170 Z29.

N180 X12.5

N190 Z30.

N200 X20.

N210 Y-133.4

N220 X12.5

N230 Z29.

N240 X-12.

N250 Z30.

N260 X-19.5

N270 G0 Z31.

N280 Z33.

N290 X-90. Y-124.475

N300 Z31.

N310 G1 Z30.

N320 X-26.

N330 Z32.5

N340 X-21.

N350 Z35.

N360 X-16.

N370 Z37.5

N380 X-11.

N390 Z40.

N400 X-9.3

N410 Z42.2

N420 X-8.5

N430 Z43.2

N440 X8.5

N450 Z42.2

N460 X9.3

N470 Z40.

N480 X11.

N490 Z37.5

N500 X16.

N510 Z35.

N520 X21.

N530 Z32.5

N540 X26.

N550 Z30.

N560 X90.

N570 Y-121.5

N580 X25.641

N590 Z32.

N600 X20.641

N610 Z35.

N620 X15.641

N630 Z37.5

N640 X10.641

N650 Z40.

N660 X8.811

N670 Z42.2

N680 X7.899

N690 Z43.2

N700 X-7.899

N710 Z42.2

N720 X-8.811

N730 Z40.

N740 X-10.641

N750 Z37.5

N760 X-15.641

N770 Z35.

N780 X-20.641

N790 Z32.5

N800 X-25.641

N810 Z30.

N820 X-90.

N830 Y-118.525

N840 X-23.341

N850 Z32.5

N860 X-18.341

N870 Z35.

N880 X-13.341

N890 Z37.5

N900 X-8.341

N910 Z40.

N920 X-6.036

N930 Z42.2

N940 X-4.678

N950 Z43.2

N960 X4.678

N970 Z42.2

N980 X6.036

N990 Z40.

N1000 X8.341

N1010 Z37.5

N1020 X13.341

N1030 Z35.

N1040 X18.341

N1050 Z32.5

N1060 X23.341

N1070 Z30.

N1080 X90.

N1090 Y-115.55

N1100 X82.5

N1110 Z29.

N1120 X46.

N1130 Z29.3

N1140 X14.

N1150 Z29.

N1160 X-14.

N1170 Z29.3

N1180 X-46.

N1190 Z29.

N1200 X-82.5

N1210 Z30.

N1220 X-90.

N1230 Y-112.575

N1240 X-82.5

N1250 Z29.

N1260 X-46.

N1270 Z29.3

N1280 X-14.

N1290 Z29.

N1300 X14.

N1310 Z29.3

N1320 X46.

N1330 Z29.

N1340 X82.5

N1350 Z30.

N1360 X90.

N1370 Y-109.6

N1380 X82.5

N1390 Z29.

N1400 X46.

N1410 Z29.3

N1420 X14.

N1430 Z29.

N1440 X-14.

N1450 Z29.3

N1460 X-46.

N1470 Z29.

N1480 X-82.5

N1490 Z30.

N1500 X-90.

N1510 Y-106.625

N1520 X-82.5

N1530 Z29.

N1540 X-46.

N1550 Z29.3

N1560 X-14.

N1570 Z29.

N1580 X14.

N1590 Z29.3

N1600 X46.

N1610 Z29.

N1620 X82.5

N1630 Z30.

N1640 X90.

N1650 Y-103.65

N1660 X82.5

N1670 Z29.

N1680 X45.766

N1690 Z29.3

N1700 X14.234

N1710 Z29.

N1720 X-14.234

N1730 Z29.3

N1740 X-45.766

N1750 Z29.

N1760 X-82.5

N1770 Z30.

N1780 X-90.

N1790 Y-100.675

N1800 X-82.5

N1810 Z29.

N1820 X-43.808

N1830 Z29.3

N1840 X-16.192

N1850 Z29.

N1860 X16.192

N1870 Z29.3

N1880 X43.808

N1890 Z29.

N1900 X82.5

N1910 Z30.

N1920 X90.

N1930 Y-97.7

N1940 X82.5

N1950 Z29.

N1960 X-82.5

N1970 Z30.

N1980 X-90.

N1990 Y-94.725

N2000 X-82.5

N2010 Z29.

N2020 X82.5

N2030 Z30.

N2040 X90.

N2050 Y-91.75

N2060 X82.5

N2070 Z29.

N2080 X-82.5

N2090 Z30.

N2100 X-90.

N2110 Y-88.775

N2120 X-82.5

N2130 Z29.

N2140 X82.5

N2150 Z30.

N2160 X90.

N2170 Y-85.8

N2180 X82.5

N2190 Z29.

N2200 X-82.5

N2210 Z30.

N2220 X-90.

N2230 Y-82.825

N2240 X-82.5

N2250 Z29.

N2260 X82.5

N2270 Z30.

N2280 X90.

N2290 Y-79.85

N2300 X82.5

N2310 Z29.

N2320 X-82.5

N2330 Z30.

N2340 X-90.

N2350 Y-76.875

N2360 X-82.5

N2370 Z29.

N2380 X82.5

N2390 Z30.

N2400 X90.

N2410 Y-73.9

N2420 X82.5

N2430 Z29.

N2440 X-82.5

N2450 Z30.

N2460 X-90.

N2470 Y-70.925

N2480 X-82.5

N2490 Z29.

N2500 X82.5

N2510 Z30.

N2520 X90.

N2530 Y-67.95

N2540 X82.5

N2550 Z29.

N2560 X-82.5

N2570 Z30.

N2580 X-90.

N2590 Y-64.975

N2600 X-82.5

N2610 Z29.

N2620 X82.5

N2630 Z30.

N2640 X90.

N2650 Y-62.

N2660 X82.5

N2670 Z29.

N2680 X-82.5

N2690 Z30.

N2700 X-90.

N2710 Y-59.025

N2720 X-82.5

N2730 Z29.

N2740 X82.5

N2750 Z30.

N2760 X90.

N2770 Y-56.05

N2780 X82.5

N2790 Z29.

N2800 X-82.5

N2810 Z30.

N2820 X-90.

N2830 Z32.5

N2840 X-82.5 Y-53.075

N2850 Z29.

N2860 X82.5

N2870 Y-50.1

N2880 X-82.5

N2890 Y-47.125

N2900 X82.5

N2910 Z32.5

N2920 X82.905

N2930 Z35.

N2940 X94.095

N2950 Z34.974

N2960 X94.423 Z34.969

N2970 X95.883

N2980 Z32.476

N2990 X96.3 Z32.469

N3000 Z34.969

N3010 Y-44.15

N3020 X94.582 Z34.999

N3030 Z37.469

N3040 X92.814

N3050 Z37.5

N3060 X84.186

N3070 Z35.

N3080 X82.5

N3090 Z29.

N3100 X-82.5

N3110 Y-41.175

N3120 X82.5

N3130 Z35.

N3140 X82.631

N3150 Z37.5

N3160 X94.369

N3170 Z37.484

N3180 X95.25 Z37.469

N3190 X96.162

N3200 Z34.971

N3210 X96.3 Z34.969

N3220 Z37.469

N3230 Y-38.2

N3240 X95.354 Z37.485

N3250 Z39.969

N3260 X93.596

N3270 Z41.906

N3280 X92.196

N3290 Z41.931

N3300 X91.735

N3310 Z42.854

N3320 X90.935

N3330 Z42.867

N3340 X87.165

N3350 X87.149 Z41.931

N3360 X85.272

N3370 X85.268 Z41.731

N3380 Z40.

N3390 X83.429

N3400 Z37.5

N3410 X82.5

N3420 Z29.

N3430 X-82.5

N3440 Y-35.225

N3450 X82.5

N3460 Z37.5

N3470 X82.516

N3480 Z40.

N3490 X83.055

N3500 Z41.731

N3510 X83.059 Z41.931

N3520 X83.694

N3530 X83.711 Z42.867

N3540 X94.39

N3550 Z42.854

N3560 X95.19

N3570 Z41.906

N3580 X95.809

N3590 Z39.973

N3600 X96.077 Z39.969

N3610 X96.282

N3620 Z37.469

N3630 X96.3

N3640 Z39.969

N3650 Y-32.25

N3660 X96.134 Z39.971

N3670 Z41.906

N3680 X95.85 Z41.911

N3690 Z42.854

N3700 X95.05 Z42.867

N3710 X83.05

N3720 X83.034 Z41.931

N3730 X82.734

N3740 X82.73 Z41.731

N3750 Z40.

N3760 X82.5

N3770 Z29.

N3780 X-82.5

N3790 Z40.

N3800 X-82.85

N3810 Z42.2

N3820 X-83.

N3830 Z43.2

N3840 X-89.8

N3850 Y-29.275

N3860 X-83.

N3870 Z42.2

N3880 X-82.85

N3890 Z40.

N3900 X-82.5

N3910 Z29.

N3920 X82.5

N3930 Z40.

N3940 X82.73

N3950 Z41.731

N3960 X82.734 Z41.931

N3970 X83.034

N3980 X83.05 Z42.867

N3990 X95.05

N4000 X95.85 Z42.854

N4010 Z41.911

N4020 X96.134 Z41.906

N4030 Z39.971

N4040 X96.3 Z39.969

N4050 Y-26.3

N4060 X96.104 Z39.972

N4070 Z41.906

N4080 X95.71 Z41.907

N4090 Z42.854

N4100 X94.91

N4110 Z42.867

N4120 X83.19

N4130 X83.174 Z41.931

N4140 X82.764

N4150 X82.76 Z41.731

N4160 Z40.

N4170 X82.5

N4180 Z29.

N4190 X-82.5

N4200 Y-23.325

N4210 X82.5

N4220 Z37.5

N4230 X82.74

N4240 Z40.

N4250 X83.793

N4260 Z41.731

N4270 X83.796 Z41.931

N4280 X84.761

N4290 X84.777 Z42.867

N4300 X93.323

N4310 Z42.854

N4320 X94.123

N4330 Z41.906

N4340 X95.071

N4350 Z39.969

N4360 X96.051

N4370 Z37.473

N4380 X96.3 Z37.469

N4390 Y-20.35

N4400 X94.5 Z37.5

N4410 X94.033

N4420 Z39.969

N4430 X92.275

N4440 Z40.

N4450 X84.725

N4460 Z37.5

N4470 X82.5

N4480 Z29.

N4490 X-82.5

N4500 Y-17.375

N4510 X82.5

N4520 Z35.

N4530 X83.115

N4540 Z37.5

N4550 X93.885

N4560 Z37.47

N4570 X95.668 Z37.469

N4580 Z34.98

N4590 X96.3 Z34.969

N4600 Y-14.4

N4610 Z32.469

N4620 X96.255

N4630 Z34.969

N4640 X95.75

N4650 X94.457 Z34.992

N4660 Z35.

N4670 X92.327

N4680 Z37.469

N4690 X91.398

N4700 X90.611 Z37.483

N4710 Z37.5

N4720 X86.389

N4730 Z35.

N4740 X82.543

N4750 Z32.5

N4760 X82.5

N4770 Z30.

N4780 X75.936

N4790 Z29.

N4800 X-75.936

N4810 Z30.

N4820 X-74.185 Y-11.425

N4830 Z29.

N4840 X74.185

N4850 Z30.

N4860 X82.5

N4870 Z32.5

N4880 X83.7

N4890 Z35.

N4900 X93.3

N4910 Z34.969

N4920 X95.076

N4930 Z32.49

N4940 X96.3 Z32.469

N4950 X100. Y-8.45

N4960 Z30.

N4970 X96.081

N4980 Z32.469

N4990 X94.923

N5000 X94.287 Z32.48

N5010 Z32.5

N5020 X82.713

N5030 Z30.

N5040 X74.

N5050 Z29.

N5060 X-74.

N5070 Z30.

N5080 X-82.713

N5090 Z32.5

N5100 X-96.087

N5110 Z30.

N5120 X-100.

N5130 Y-5.475

N5140 X-94.239

N5150 Z32.5

N5160 X-84.561

N5170 Z30.

N5180 X-74.

N5190 Z29.

N5200 X74.

N5210 Z30.

N5220 X84.561

N5230 Z32.5

N5240 X92.439

N5250 Z32.469

N5260 X94.2

N5270 Z30.

N5280 X100.

N5290 Y-2.5

N5300 X74.

N5310 Z29.

N5320 X-74.

N5330 Z30.

N5340 X-100.

N5350 Y.475

N5360 X-74.

N5370 Z29.

N5380 X74.

N5390 Z30.

N5400 X100.

N5410 Y3.45

N5420 X74.

N5430 Z29.

N5440 X-74.

N5450 Z30.

N5460 X-100.

N5470 Y6.425

N5480 X-95.1

N5490 Z32.5

N5500 X-83.7

N5510 Z30.

N5520 X-74.

N5530 Z29.

N5540 X74.

N5550 Z30.

N5560 X83.7

N5570 Z32.5

N5580 X93.3

N5590 Z32.469

N5600 X95.076

N5610 Z30.

N5620 X100.

N5630 G0 Z31.

N5640 Z33.

N5650 X109. Y9.4

N5660 Z23.

N5670 Z21.

N5680 G1 Z20.

N5690 X106.

N5700 Z30.

N5710 X96.255

N5720 Z32.469

N5730 X95.75

N5740 X94.457 Z32.492

N5750 Z32.5

N5760 X92.327

N5770 Z34.969

N5840 Z30.

N5850 X74.

N5860 Z29.

N5870 X-74.

N5880 Z30.

N5890 X-82.543

N5900 Z32.5

N5910 X-86.389

N5920 Z35.

N5930 X-92.411

N5940 Z32.5

N5950 X-96.257

N5960 Z30.

N5970 X-106.

N5980 Z20.

N5990 X-109.

N6000 Y12.375

N6010 X-105.502

N6020 Z30.

N6030 X-96.3

N6040 Z32.5

N6050 X-95.685

N6060 Z35.

N6070 X-83.115

N6080 Z32.5

N6090 X-82.5

N6100 Z30.

N6110 X-74.498

N6120 Z29.62

N6130 X-37.678

N6140 X-36.143 Z29.491

N6150 X-34.825 Z29.153

N6160 X-34.705 Z29.1

N6170 X-24.201

N6180 Z29.

N6190 X-23.16

N6200 X-21.372 Z29.407

N6210 X-19.316 Z29.73

N6220 X-18.184 Z29.818

N6230 X-17.946 Z29.821

N6240 X17.946

N6250 X18.184 Z29.818

N6260 X19.316 Z29.73

N6270 X21.372 Z29.407

N6280 X23.16 Z29.

N6290 X24.261

N6300 Z29.21

N6310 X35.047

N6320 X36.143 Z29.491

N6330 X37.678 Z29.62

N6340 X74.498

N6350 Z30.

N6360 X82.5

N6370 Z32.5

N6380 X83.115

N6390 Z35.

N6400 X93.885

N6410 Z34.97

N6420 X95.668 Z34.969

N6430 Z32.48

N6440 X96.3 Z32.469

N6450 Z30.

N6460 X105.502

N6470 Z20.

N6480 X109.

N6490 Y15.35

N6500 X102.69

N6510 Z30.

N6520 X96.3

N6530 Z34.969

N6540 X94.5 Z35.

N6550 X94.033

N6560 Z37.469

N6570 X92.275

N6580 Z37.5

N6590 X84.725

N6600 Z35.

N6610 X82.5

N6620 Z31.546

N6630 X37.678

N6640 X36.143 Z31.416

N6650 X34.825 Z31.079

N6660 X33.817 Z30.635

N6670 X33.096 Z30.17

N6680 X32.594 Z29.725

N6690 X32.249 Z29.316

N6700 X32.182 Z29.21

N6710 X24.961

N6720 X24.248 Z29.464

N6730 X18.838 Z31.052

N6740 X15.174 Z31.887

N6750 X13.118 Z32.209

N6760 X11.986 Z32.297

N6770 X11.748 Z32.301

N6780 X-11.748

N6790 X-11.986 Z32.297

N6800 X-13.118 Z32.209

N6810 X-15.174 Z31.887

N6820 X-18.838 Z31.052

N6830 X-24.248 Z29.464

N6840 X-25.269 Z29.1

N6850 X-32.113

N6860 X-32.249 Z29.316

N6870 X-32.594 Z29.725

N6880 X-33.096 Z30.17

N6890 X-33.817 Z30.635

N6900 X-34.825 Z31.079

N6910 X-36.143 Z31.416

N6920 X-37.678 Z31.546

N6930 X-82.5

N6940 Z35.

N6950 X-84.725

N6960 Z37.5

N6970 X-94.075

N6980 Z35.

N6990 X-96.3

N7000 Z30.

N7010 X-102.69

N7020 Z20.

N7030 X-109.

N7040 Y18.325

N7050 X-96.3

N7060 Z35.

N7070 X-96.06

N7080 Z37.5

N7090 X-82.74

N7100 Z35.

N7110 X-82.5

N7120 Z33.471

N7130 X-37.678

N7140 X-36.143 Z33.342

N7150 X-34.825 Z33.004

N7160 X-33.817 Z32.561

N7170 X-33.096 Z32.095

N7180 X-32.594 Z31.651

N7190 X-32.249 Z31.242

N7200 X-32.013 Z30.868

N7210 X-31.854 Z30.523

N7220 X-31.753 Z30.2

N7230 X-31.696 Z29.89

N7240 X-31.678 Z29.588

N7250 Z29.1

N7260 X-25.75

N7270 X-24.051 Z29.78

N7280 X-23.461 Z30.013

N7290 X-18.051 Z31.943

N7300 X-12.64 Z33.531

N7310 X-8.976 Z34.366

N7320 X-6.92 Z34.689

N7330 X-5.789 Z34.776

N7340 X-5.551 Z34.78

N7350 X5.551

N7360 X5.789 Z34.776

N7370 X6.92 Z34.689

N7380 X8.976 Z34.366

N7390 X12.64 Z33.531

N7400 X18.051 Z31.943

N7410 X23.461 Z30.013

N7420 X24.051 Z29.78

N7430 X25.475 Z29.21

N7440 X31.678

N7450 Z29.588

N7460 X31.696 Z29.89

N7470 X31.753 Z30.2

N7480 X31.854 Z30.523

N7490 X32.013 Z30.868

N7500 X32.249 Z31.242

N7510 X32.594 Z31.651

N7520 X33.096 Z32.095

N7530 X33.817 Z32.561

N7540 X34.825 Z33.004

N7550 X36.143 Z33.342

N7560 X37.678 Z33.471

N7570 X82.5

N7580 Z35.

N7590 X82.74

N7600 Z37.5

N7610 X94.26

N7620 Z37.478

N7630 X94.815 Z37.469

N7640 X96.051

N7650 Z34.973

N7660 X96.3 Z34.969

N7670 Z20.

N7680 X109.

N7690 Y21.3

N7700 X96.3

N7710 Z37.469

N7720 X94.983 Z37.492

N7730 Z39.969

N7740 X93.206

N7750 Z40.

N7760 X92.761

N7770 Z41.906

N7780 X91.361

N7790 Z41.931

N7800 X86.107

N7810 X86.103 Z41.731

N7820 Z40.

N7830 X83.794

N7840 Z37.5

N7850 X82.5

N7860 Z35.397

N7870 X37.678

N7880 X36.143 Z35.268

N7890 X34.825 Z34.93

N7900 X33.817 Z34.486

N7910 X33.096 Z34.021

N7920 X32.594 Z33.577

N7930 X32.249 Z33.168

N7940 X32.013 Z32.794

N7950 X31.854 Z32.449

N7960 X31.753 Z32.125

N7970 X31.696 Z31.816

N7980 X31.678 Z31.513

N7990 Z29.21

N8000 X25.475

N8010 X17.853 Z32.259

N8020 X17.263 Z32.492

N8030 X11.853 Z34.423

N8040 X6.442 Z36.01

N8050 X3.948 Z36.578

N8060 Z36.6

N8070 X3.924

N8080 X3.501 Z36.804

N8090 X2.872 Z36.981

N8100 Z37.

N8110 X-2.872

N8120 Z36.981

N8130 X-3.501 Z36.804

N8140 X-3.924 Z36.6

N8150 X-3.948

N8160 Z36.578

N8170 X-6.442 Z36.01

N8180 X-11.853 Z34.423

N8190 X-17.263 Z32.492

N8200 X-17.853 Z32.259

N8210 X-25.75 Z29.1

N8220 X-31.678

N8230 Z31.513

N8240 X-31.696 Z31.816

N8250 X-31.753 Z32.125

N8260 X-31.854 Z32.449

N8270 X-32.013 Z32.794

N8280 X-32.249 Z33.168

N8290 X-32.594 Z33.577

N8300 X-33.096 Z34.021

N8310 X-33.817 Z34.486

N8320 X-34.825 Z34.93

N8330 X-36.143 Z35.268

N8340 X-37.678 Z35.397

N8350 X-82.5

N8360 Z37.5

N8370 X-83.794

N8380 Z40.

N8390 X-86.252

N8400 Z42.2

N8410 X-92.548

N8420 Z40.

N8430 X-95.006

N8440 Z37.5

N8450 X-96.3

N8460 Z20.

N8470 X-109.

N8480 Y24.275

N8490 X-96.3

N8500 Z37.5

N8510 X-96.248

N8520 Z40.

N8530 X-95.433

N8540 Z42.2

N8550 X-94.858

N8560 Z43.2

N8570 X-83.942

N8580 Z42.2

N8590 X-83.367

N8600 Z40.

N8610 X-82.552

N8620 Z37.5

N8630 X-82.5

N8640 Z37.004

N8650 X-37.678

N8660 X-36.268 Z36.987

N8670 X-33.982

N8680 Z36.485

N8690 X-33.817 Z36.412

N8700 X-33.096 Z35.947

N8710 X-32.594 Z35.502

N8720 X-32.249 Z35.093

N8730 X-32.013 Z34.719

N8740 X-31.854 Z34.374

N8750 X-31.753 Z34.051

N8760 X-31.696 Z33.741

N8770 X-31.678 Z33.439

N8780 Z29.1

N8790 X-25.75

N8800 X-11.655 Z34.738

N8810 X-11.066 Z34.971

N8820 X-6.566 Z36.577

N8830 Z36.6

N8840 X-6.549 Z36.641

N8850 X-6.341 Z37.

N8860 X6.341

N8870 X6.549 Z36.641

N8880 X6.566 Z36.6

N8890 Z36.577

N8900 X11.066 Z34.971

N8910 X11.655 Z34.738

N8920 X25.475 Z29.21

N8930 X31.678

N8940 Z33.439

N8950 X31.696 Z33.741

N8960 X31.753 Z34.051

N8970 X31.854 Z34.374

N8980 X32.013 Z34.719

N8990 X32.249 Z35.093

N9000 X32.594 Z35.502

N9010 X33.096 Z35.947

N9020 X33.817 Z36.412

N9030 X33.982 Z36.485

N9040 Z36.987

N9050 X36.268

N9060 X37.678 Z37.004

N9070 X82.5

N9080 Z37.5

N9090 X82.552

N9100 Z40.

N9110 X83.242

N9120 Z41.731

N9130 X83.245 Z41.931

N9140 X83.968

N9150 X83.984 Z42.867

N9160 X94.117

N9170 Z42.854

N9180 X94.917

N9190 Z41.906

N9200 X95.622

N9210 Z39.969

N9220 X96.246

N9230 Z37.47

N9240 X96.3 Z37.469

N9250 Z20.

N9260 X109.

N9270 Y27.25

N9280 X96.3

N9290 Z39.969

N9300 X96.134 Z39.971

N9310 Z41.906

N9320 X95.833 Z41.911

N9330 Z42.854

N9340 X95.643

N9350 X95.034 Z42.864

N9360 Z42.867

N9370 X83.067

N9380 X83.051 Z41.931

N9390 X82.734

N9400 X82.73 Z41.731

N9410 Z40.

N9420 X82.5

N9430 Z37.013

N9440 X32.997

N9450 Z36.987

N9460 X31.937

N9470 Z36.48

N9480 X31.854 Z36.3

N9490 X31.753 Z35.977

N9500 X31.696 Z35.667

N9510 X31.678 Z35.365

N9520 Z29.21

N9530 X25.475

N9540 X7. Z36.6

N9550 Z37.

N9560 X-7.

N9570 Z36.6

N9580 X-25.75 Z29.1

N9590 X-31.678

N9600 Z35.365

N9610 X-31.696 Z35.667

N9620 X-31.753 Z35.977

N9630 X-31.854 Z36.3

N9640 X-31.937 Z36.48

N9650 Z36.987

N9660 X-32.997

N9670 Z37.013

N9680 X-82.5

N9690 Z40.

N9700 X-82.85

N9710 Z42.2

N9720 X-83.018

N9730 Z43.2

N9740 X-95.782

N9750 Z42.2

N9760 X-95.95

N9770 Z40.

N9780 X-96.3

N9790 Z20.

N9800 X-109.

N9810 Y30.225

N9820 X-96.3

N9830 Z40.

N9840 X-95.95

N9850 Z42.2

N9860 X-95.8

N9870 Z43.2

N9880 X-83.

N9890 Z42.2

N9900 X-82.85

N9910 Z40.

N9920 X-82.5

N9930 Z37.013

N9940 X-31.732

N9950 Z37.01

N9960 X-31.701

N9970 X-31.678 Z37.003

N9980 Z29.1

N9990 X-25.75

N100 X-7. Z36.6

N110 Z37.

N120 X7.

N130 Z36.6

N140 X25.475 Z29.21

N150 X31.678

N160 Z37.003

N170 X31.683 Z37.006

N180 X31.701 Z37.01

N190 X31.732

N200 Z37.013

N210 X82.5

N220 Z40.

N230 X82.73

N240 Z41.731

N250 X82.734 Z41.931

N260 X83.034

N270 X83.05 Z42.867

N280 X95.05

N290 X95.85 Z42.854

N300 Z41.911

N310 X96.134 Z41.906

N320 Z39.971

N330 X96.3 Z39.969

N340 Z20.

N350 X109.

N360 Y33.2

N370 X96.3

N380 Z39.969

N390 X96.134 Z39.971

N400 Z41.906

N410 X95.799 Z41.912

N420 Z42.854

N430 X95.216

N440 X94.999 Z42.857

N450 Z42.867

N460 X83.101

N470 X83.085 Z41.931

N480 X82.734

N490 X82.73 Z41.731

N500 Z40.

N510 X82.5

N520 Z37.013

N530 X32.117

N540 Z36.513

N550 X32.11

N560 X32.015 Z36.361

N570 X31.855 Z36.014

N580 X31.753 Z35.689

N590 X31.696 Z35.378

N600 X31.678 Z35.074

N610 Z29.21

N620 X25.475

N630 X7. Z36.6

N640 Z37.

N650 X-7.

N660 Z36.6

N670 X-25.75 Z29.1

N680 X-31.678

N690 Z35.074

N700 X-31.696 Z35.378

N710 X-31.753 Z35.689